Pengetahuan Dasar Tentang Cetakan Plester Dan Pemodelan Keramik

Pengetahuan Dasar Tentang Cetakan Plester Dan Pemodelan Keramik

|

Plester cetakan porselen: Gypsum umumnya berbentuk bubuk kristal berwarna putih, serta kristal berwarna abu-abu dan kuning kemerahan. Itu milik sistem kristal monolitik. Dalam hal komposisi, itu dibagi menjadi gipsum dihidrat dan gipsum anhidrat. Aplikasi produksi cetakan industri keramik umumnya adalah gipsum dihidrat. Ini menggunakan karakteristik gipsum dihidrat yang kehilangan sebagian air kristal setelah dikalsinasi pada suhu rendah sekitar 180 derajat Celcius, dan menjadi bubuk kering, yang dapat menyerap air dan mengeras. Umumnya setting time gipsum agar tercampur dan diaduk merata adalah 2 sampai 3 menit, dan reaksi panas 5 sampai 8 menit. Setelah pendinginan, itu menjadi benda yang kuat dan kokoh. Menurut catatan "Xin Tang Book Geography", Fangxian di Hubei, Fenyang di Shanxi, dan Dunhuang di Gansu semuanya menggunakan gipsum pada Dinasti Tang. Menurut "Ilustrasi Ilustrasi Taoye" Tang Ying, pembuatan cetakan plester telah berkembang menjadi industri khusus selama pemerintahan Qianlong dari Dinasti Qing. Namun, gipsum digunakan dalam produksi keramik pada akhir Dinasti Qing dan awal Republik Cina. Saat itu, Sekolah Industri Keramik Jingdezhen pertama kali memproduksi model plester. Pembuatan keramik didasarkan pada kebutuhan hidup yang sebenarnya. Sebelum produksi peralatan keramik, perlu untuk menyusun dan merencanakan sesuai dengan berbagai kondisi dan persyaratan untuk mencapai tujuan yang telah ditentukan. Ini adalah awal dari desain pemodelan keramik. Bukan hiasan permukaannya, melainkan penentuan bentuk dasar dan berbagai bagiannya. Pemrosesan hubungan timbal balik menciptakan bentuk tiga dimensi yang nyata. Tidak hanya berbeda dari modifikasi permukaan, tetapi juga berbeda dari bentuk realistis gambar alam. Ini menggunakan berbagai elemen pemodelan dan mengikuti aturan dan metode tertentu untuk membuat peralatan keramik yang belum diberikan alam kepada umat manusia. Desain keramik: Desain keramik perlu didasarkan pada kehidupan, dan desainer harus memiliki banyak identitas seperti pengguna, apresiator, dan produser pada saat yang bersamaan. Apalagi desain model keramik tidak sembarangan. Itu juga tunduk pada banyak kondisi objektif, seperti kimia fisik bahan material. Kinerja, sifat mekanik dan termodinamika, serta keterbatasan proses pencetakan dan proses pembakaran, dan harus memenuhi persyaratan praktis tertentu, seperti keseragaman aksesori, kapasitas yang sesuai, dan proporsi bentuk yang sesuai. Ini semua perlu dipertimbangkan oleh desainer. dari. Pada tahap awal pemodelan keramik, sebagian besar diselesaikan dengan simulasi. Merupakan kegiatan pemodelan awal yang belum membentuk kegiatan pemodelan yang sistematis. Namun, itu memulai visi dan rencana pemodelan awal, dan telah mengintegrasikan kegiatan produksi produk material dan peradaban spiritual. Kegiatan kreatif terintegrasi erat. Setelah munculnya model keramik, tiga faktor berikut berperan: pertama, didasarkan pada kebutuhan kondisi kehidupan dan gaya hidup saat itu; kedua, tidak terlepas dari tingkat iptek dan kapasitas produksi saat itu; ketiga, itu adalah hobi estetika budaya masyarakat pencapaian artistik. Ini bukan hanya faktor pendorong, tetapi juga faktor pembatas. Prinsip-prinsip desain pemodelan keramik harus mengikuti tiga elemen "ekonomi, penerapan, dan keindahan", artinya, pemodelan keramik terdiri dari tiga elemen: utilitas fungsional, teknologi material, dan keindahan formal. Diantaranya, utilitas fungsional adalah prioritas pertama, yang menentukan bentuk dasar dan struktur pemodelan keramik. Teknologi material pemodelan keramik mengacu pada bahan baku keramik dan teknologi proses yang digunakan. Keindahan pemodelan keramik harus dibangun atas dasar memenuhi kegunaan fungsional dan mudah diproduksi. Tidak menyimpang dari atribut dan karakteristik dari model keramik itu sendiri. Mulai dari hukum objektif dan praktis, keindahan bentuk, kegunaan fungsional dan teknologi material harus diintegrasikan. Ini adalah desain Dalam prosesnya, selalu ikuti prinsip. Desain pemodelan keramik bukanlah desain seni murni, tetapi desain keseluruhan yang menyatu yang mencakup fungsi, pengerjaan, dan estetika produk keramik. Utilitas fungsional menempati posisi dominan dalam keseluruhan desain. Teknologi material adalah jaminan untuk realisasi maksud desain. Kecantikan formal adalah membuat tampilan dan bentuk produk menjadi lebih sempurna. Mustahil bagi ketiganya untuk kekurangan aspek apa pun. Ini juga merupakan fitur yang paling menonjol dari pemodelan keramik. |

Tiga elemen desain pemodelan keramik:

Umumnya mengacu pada: kepraktisan, keahlian dan estetika. Aturan dasar desain pemodelan keramik:

(1) Stabilitas:

- 1) Ketika pusat gravitasi bergeser ke bawah, kuncinya terletak pada ketinggian dada dan perut;

- 2) Keseimbangan antara vertikal dan horizontal;

- 3) Ukuran dan proporsi permukaan sol pemodelan sesuai. Metode pengujiannya adalah untuk melihat apakah bagian bawah dimana garis sejajar pada kedua ujung bahu atas model berpotongan dengan garis diagonal pada kedua ujung kaki bagian bawah lebih besar dari sepertiga. Benda berbentuk pendek jatuh ke bawah karena beratnya sendiri, sehingga tidak dibatasi oleh aturan ini.

(2) Perubahan dan penyatuan bentuk:

- 1) Kontras;

- 2) Memperkuat dan melemahkan;

- 3) Ritme dan ritme.

(3) Kepraktisan pemodelan:

- 1) Penggunaan praktis harus mempertimbangkan bahwa peralatan yang berbeda memiliki kegunaan yang berbeda dan tunduk pada kebutuhan yang berbeda;

- 2) Untuk penggunaan praktis, persyaratan estetika dan kondisi ekonomi objek penggunaan harus dipertimbangkan;

- 3) Persyaratan kapasitas pemodelan merupakan standar penting untuk keramik harian;

- 4) Ketangkasan membuat model juga merupakan salah satu syarat praktis.

(4) Sifat ilmiah pemodelan keramik:

- 1) Perubahan struktur model harus menyesuaikan dengan batas gaya minimum (yaitu, prinsip persyaratan mekanis);

- 2) Struktur pemodelan harus memperhatikan plastisitas tanah liatnya;

- 3) Model desain harus menguasai perubahan pembakaran suhu tinggi dari bahan baku yang digunakan;

- 4) Bagian penghubung dari berbagai bagian pemodelan harus masuk akal dan sederhana;

- 5) Desain harus mudah digunakan, dicuci dan dibersihkan.

Pengetahuan dasar pembuatan model

- 1.Memahami pengetahuan dasar desain dan produksi keramik;

- 2. Menganalisis dan meneliti bentuk keramik yang sangat baik di Cina kuno dan modern dan luar negeri;

- 3. Menguasai transformasi pemodelan keramik dari desain kertas menjadi objek tiga dimensi;

- 4. Memahami karakteristik material gypsum dan menguasai langkah-langkah penggunaannya;

- 5. Kuasai langkah-langkah metode pembuatan cetakan keramik;

- 6. Menguasai langkah-langkah metode remake model keramik;

- 7. Kuasai langkah-langkah metode grouting;

- 8. Kuasai hal-hal yang harus diperhatikan dalam setiap langkah.

(1) Persiapan bubur gipsum:

1. Karakteristik gipsum:

Gypsum merupakan bahan baku utama untuk pembuatan model. Ini umumnya kristal bubuk putih, tetapi juga kristal kuning abu-abu dan kemerahan. Itu milik sistem kristal monoklinik. Komponen utamanya adalah kalsium sulfat. Menurut jumlah air kristal, itu dibagi menjadi gipsum dihidrat dan gipsum anhidrat, aplikasi produksi cetakan industri keramik umumnya gipsum dihidrat, yang menggunakan karakteristik gipsum dihidrat yang kehilangan sebagian air kristal setelah dikalsinasi pada suhu rendah. suhu sekitar 180 derajat Celcius dan menjadi bubuk kering, yang dapat menyerap air dan mengeras. Selain gypsum alami, ada juga gypsum sintetis. Umumnya setting time gipsum agar tercampur dan diaduk merata adalah 2 sampai 3 menit, dan reaksi panas 5 sampai 8 menit. Setelah pendinginan, itu menjadi benda yang kuat dan kokoh.

Secara teoritis, jumlah air yang dibutuhkan untuk reaksi kimia gipsum dan air adalah 18.6%; dalam proses pembuatan model, jumlah air yang ditambahkan sebenarnya jauh lebih besar dari nilai ini. Tujuannya adalah untuk mendapatkan fluiditas tertentu dari bubur gipsum untuk dituangkan, dan pada saat yang sama mendapatkan model A dengan permukaan yang halus; kelebihan air meninggalkan banyak pori kapiler setelah pengeringan, membuat model plester menyerap air.

Penyerapan air merupakan parameter penting dari model gipsum, yang secara langsung mempengaruhi kecepatan pembentukan selama grouting. Tingkat penyerapan air cetakan plester untuk keramik umumnya antara 38% dan 48%.

Tempatkan bubuk gipsum di tempat yang kering. Jangan memercikkan air atau membalik gipsum saat digunakan. Kantong gipsum harus bersih agar residu gipsum bekas atau bahan lain tidak tercampur ke dalam kantong.

2. Plester cetakan porselen:

Gypsum umumnya berbentuk bubuk kristal berwarna putih, serta kristal berwarna abu-abu dan kuning kemerahan. Itu milik sistem kristal monolitik. Dalam hal komposisi, itu dibagi menjadi gipsum dihidrat dan gipsum anhidrat. Aplikasi produksi cetakan industri keramik umumnya adalah gipsum dihidrat. Ini menggunakan karakteristik gipsum dihidrat yang kehilangan sebagian air kristal setelah dikalsinasi pada suhu rendah sekitar 180 derajat Celcius, dan menjadi bubuk kering, yang dapat menyerap air dan mengeras. Umumnya setting time gipsum agar tercampur dan diaduk merata adalah 2 sampai 3 menit, dan reaksi panas 5 sampai 8 menit. Setelah pendinginan, itu menjadi benda yang kuat dan kokoh.

Menurut catatan "Xin Tang Book Geography", Fangxian di Hubei, Fenyang di Shanxi, dan Dunhuang di Gansu semuanya menggunakan gipsum pada Dinasti Tang. Menurut "Ilustrasi Ilustrasi Taoye" Tang Ying, pembuatan model telah berkembang menjadi industri khusus selama pemerintahan Qianlong dari Dinasti Qing. Namun, gipsum digunakan dalam produksi keramik pada akhir Dinasti Qing dan awal Republik Cina. Saat itu, Sekolah Industri Keramik Jingdezhen pertama kali memproduksi model plester. Pembuatan keramik didasarkan pada kebutuhan hidup yang sebenarnya. Sebelum produksi peralatan keramik, perlu untuk menyusun dan merencanakan sesuai dengan berbagai kondisi dan persyaratan untuk mencapai tujuan yang telah ditentukan. Ini adalah awal dari desain pemodelan keramik. Bukan hiasan permukaannya, melainkan penentuan bentuk dasar dan berbagai bagiannya. Pemrosesan hubungan timbal balik menciptakan bentuk tiga dimensi yang nyata. Tidak hanya berbeda dari modifikasi permukaan, tetapi juga berbeda dari bentuk realistis gambar alam. Ini menggunakan berbagai elemen pemodelan dan mengikuti aturan dan metode tertentu untuk membuat peralatan keramik yang belum diberikan alam kepada umat manusia.

3. Modulasi bubur gipsum:

- 1) Siapkan baskom dan bubuk plester;

- 2) Tambahkan jumlah air yang sesuai ke dalam baskom, lalu taburkan bubuk gipsum secara perlahan ke dalam air di sepanjang tepi baskom. Pastikan untuk menambahkan air terlebih dahulu dan kemudian gipsum dalam urutan.

- 3) Sampai bubuk gipsum muncul dari permukaan air dan tidak lagi menyerap air secara alami dan tenggelam, tunggu beberapa saat dan gunakan batang pengaduk untuk mengaduknya dengan cepat dan kuat serta merata. Hanya membuatnya menjadi pasta.

- 4) Rasio gipsum selama persiapan adalah: bubur gipsum untuk pembuatan mobil umum, air: gipsum=1:1.2~1.4; bubur gipsum untuk memotong, air: gipsum=1:1.2 atau lebih; bubur gipsum untuk pembangunan kembali model, Air: gypsum=1: sekitar 1.4~1.8.

- 5) Perhatikan untuk memilih gumpalan dan kotoran dalam bubur gipsum.

Sistem mobil model:

1. Alat peralatan:

(1) Mesin model mobil

Model alat bulat terutama mengadopsi model lokomotif model mobil vertikal. Mesin model mobil dibagi menjadi tipe braket dan tipe lengan lengkung, di antaranya adalah mesin model mobil tipe braket yang biasa digunakan. Persyaratan pembuatan model untuk mesin model mobil adalah: harus memiliki tingkat konsentrisitas yang tinggi; membutuhkan stabilitas yang baik dan dapat menahan beban yang lebih besar; membutuhkan mekanisme rem yang fleksibel; kepala roda mesin model mobil harus dikencangkan dan tidak boleh dilonggarkan.

(2) Alat

Pisau yang biasa digunakan untuk pembuatan model antara lain: pisau segitiga, pisau persegi, pisau gergaji besi, pisau bambu, dll. Terkadang perlu untuk sementara memoles beberapa alat berbentuk khusus sesuai dengan kebutuhan cetakan.

Pisau segitiga adalah alat utama untuk memutar cetakan alat bulat. Bahan umumnya dipotong menjadi segitiga sama sisi 50-60 mm dengan baja 4~5 mm 45*, 50*, dan dilas dengan baja bundar dengan diameter 8~10 mm dan panjang sekitar 400 mm. Pegangan kayu dipasang di bagian belakang untuk memudahkan Hold.

Persyaratan pembuatan model untuk alat:

- A. Pahat umumnya harus dibuka pada sudut 45 derajat;

- B. Garis potong harus dijaga dalam garis lurus (kecuali untuk perkakas berbentuk khusus);

- C. Tepi pisau harus dipoles rata;

- D. Betis dan pegangan harus terhubung dengan kuat;

(3) Alat bantu

Alat bantu yang umum digunakan untuk pembuatan model meliputi: oil felt, stabilizer bar, slurry basin gypsum, amplas tahan air, mata gergaji besi, pensil, hard board, wire saw, tali, klip, dll.; besaran yang umum digunakan antara lain: kaliper internal dan eksternal, penggaris, segitiga, kompas, dll.

2. Model produksi mobil:

Pembubutan model dalam pembuatan model adalah bentuk pembubutan semi mekanis dan semi manual. Oleh karena itu, siswa dituntut tidak hanya menguasai prinsip-prinsip pembubutan umum dan metode pengoperasian, tetapi juga memiliki keterampilan tertentu. Sistem model mobil terutama dioperasikan dengan tangan. Oleh karena itu, berikut adalah pengenalan singkat tentang metode operasi dan langkah-langkah untuk referensi siswa.

(1) Persiapan sistem model mobil

- A. Siapkan alat, air dan plester, bersihkan meja mesin model mobil, perbaiki gambar produksi pada rangka dengan klem atau paku, dan bersihkan pelat cakar segitiga mesin model mobil.

- B. Menurut diameter maksimum model, lepaskan margin 2 hingga 4 mm, dan isi lumpur di bawah pelat cakar segitiga, dan isi dalam lingkaran sebanyak mungkin. Tujuannya adalah untuk membuat meja untuk menutup minyak kempa, dan tidak membocorkan bubur gipsum ke dalam bantalan dari pelat cakar.

- C. Potong linoleum sesuai dengan ketinggian bentuknya. Gunakan tali untuk membungkus linoleum pada platform lumpur yang diisi. Pastikan untuk mengikatnya dengan erat dan mengisi celah dengan lumpur untuk mencegah bubur gipsum bocor.

- D. Tuang perlahan slurry gipsum yang telah diaduk ke dalam rongga linoleum yang tertutup, kemudian masukkan dengan batang tipis dan aduk perlahan untuk mengeluarkan gelembung di dalamnya.

(2) Operasi sistem model mobil

A. Saat berbalik, berdirilah dengan kaki terbuka untuk menstabilkan tubuh Anda; untuk memegang alat tersebut, anda harus menggunakan stabilizer bar dan kekuatan tubuh anda untuk menstabilkan alat tersebut. Umumnya, batang penstabil ditempatkan di bahu kanan, dan ujung depan batang penstabil ditempatkan pada pelat tetap mesin bubut; tangan kiri memegang ujung depan pahat dan batang penstabil dengan kuat, dan tangan kanan menstabilkan dudukan pahat di bagian belakang. Alat ini dipasang pada bilah stabilizer di satu sisi. Pahat menyentuh kolom plester selama pembubutan.

B. Pelat cakar mesin bubut umum berputar berlawanan arah jarum jam, sehingga alat ini umumnya berada di sisi kanan kolom plester; dalam proses pembubutan, gagang alat dan batang stabilizer harus dipegang erat, dan bahu juga harus dikencangkan pada batang stabilizer. Akan mengurangi fenomena pisau melompat dan gemetar.

C. Setelah bubur gipsum sedikit memadat, lepaskan linoleum, pertama-tama gunakan alat pemutar untuk memutar kolom plester menjadi bulat dan rata; kemudian putar prototipe, umumnya meninggalkan kelonggaran pemesinan 1 hingga 2 mm, dan hanya melakukan pembubutan halus setelah bentuk dasar diputar. . Dan gunakan amplas tahan air untuk memoles halus dan halus.

D. Operasi pisau:

- a.Pisau memanjang: Ini adalah metode utama untuk memutar lingkaran luar kolom plester. Kecuali tangan dan bahu untuk memegang pegangan dan batang penstabil, pisau harus dimasukkan dari arah tangen permukaan luar kolom plester dan bergerak dengan kecepatan konstan dari atas ke bawah. Berdiri tegak dengan kaki Anda dipisahkan oleh jarak tertentu, dan lutut Anda harus ditekuk secara bertahap dengan kecepatan yang seragam untuk membuat kuda-kuda. Pada saat yang sama, Anda harus mempertahankan gaya yang seragam untuk memastikan bahwa ujung pisau bergerak dalam garis lurus dengan kecepatan yang seragam. Umumnya menggunakan ujung untuk memutar kasar dan pisau untuk pemangkasan halus.

- b.Cross knife: Ini banyak digunakan saat memutar permukaan atas kolom plester. Saat memasuki alat, biasanya dimulai dari pusat lingkaran dan berbelok ke luar dengan bantuan gaya sentrifugal; itu juga bisa berubah dari luar ke dalam. Pisahkan kaki Anda selama operasi, dan gerakkan pusat gravitasi tubuh Anda dari kiri ke kanan atau dari kanan ke kiri. Gaya harus seragam untuk memastikan bahwa bilah atau ujung pisau bergerak secara horizontal dan dengan kecepatan konstan.

- c.Pemotongan busur: Sesuai dengan persyaratan khusus dari bentuk cetakan, pahat mengumpan dan berputar pada sudut tertentu. Umumnya, pahat diumpankan dari bagian dengan jumlah pemotongan yang besar, dari yang dalam ke yang lebih dangkal, dan dari pahat yang cepat ke yang lebih lambat. Pahat bergerak dalam busur melingkar sesuai dengan persyaratan radian model. Umumnya gunakan ujung pisau untuk perbaikan kasar, dan gunakan pisau bundar dari pisau persegi untuk perbaikan halus.

- d.Memutar alur: umumnya menggunakan ujung pisau segitiga untuk memutar. Terkadang alat diarsipkan sementara sesuai dengan gambar model. Pada saat ini, Anda harus sangat berhati-hati, Anda harus menggunakan putaran penuh lunge.

- e.Lekuk kontur perkakas dapat dipotong dengan papan kaku sesuai dengan gambar, dan kemudian dapat dibandingkan dengan mobil pada model plester.

- f. Setelah pemeriksaan selesai dan gambar sudah benar, potong secara paralel dengan mata gergaji besi. Umumnya, mesin bubut dapat digunakan untuk pemotongan putar.

- g.Jika jenis cetakan diperbolehkan, jenis cetakan dapat dibalik, sehingga kaki bagian bawah dapat dipotong secara langsung; kaki juga bisa digali dengan tangan. Umumnya bentuk leher yang tebal dan tidak ada lagi aksesoris yang bisa digunakan untuk merias bagian bawah mobil setelah dipotong. Caranya adalah dengan mengukur kaliber cetakan secara akurat, dan mengubah sasis plester pada mesin model mobil menjadi alas yang berukuran sama dengan kaliber. Bagian tengah harus rendah dan tepinya tinggi. Kemudian letakkan model terbalik di dasar mobil, pastikan untuk menyelaraskan tepinya, oleskan agen pelepas pada model dan alasnya, sesuaikan pasta plester tebal, lalu keluarkan kaki.

- h.Bersihkan bagian atas meja, pisau, dll. dari mesin bubut, dan bersihkan sisa plester.

(3) Operasi pemotongan cetakan:

Cetakan berbentuk khusus terutama mengacu pada bentuk yang tidak dapat diputar dengan mesin bubut pada satu waktu. Metode produksi terutama mengadopsi pemodelan manual atau pemodelan campuran (yaitu, kombinasi manual dan mekanis).

Langkah-langkah produksi utama adalah:

- A. Tempatkan gambar menghadap ke atas di atas meja kerja datar, lalu tutup dengan pelat kaca transparan.

- B. Kocok lumpur menjadi potongan lumpur dengan ketebalan sedang, tutup rongga pemodelan pada pelat kaca sesuai dengan gambar, dan sisakan kelonggaran pemesinan 1 hingga 2 mm di tepinya. Ketinggian potongan lumpur tergantung pada ketebalan maksimum model, dan harus ada margin. Kemudian pasang di sekitar untuk menghindari kebocoran gipsum.

- C. Siapkan bubur gipsum, tuangkan perlahan ke dalam rongga yang tertutup lumpur, lalu aduk perlahan dengan batang tipis untuk melepaskan gelembung di dalamnya.

- D. Setelah plester sedikit mengeras, lepaskan penutup lumpur. Gosok ujung atas dengan gigi mata gergaji.

- e. Lepaskan blok plester dari pelat kaca, ambil sisi yang dekat dengan kaca sebagai bidang referensi, dan permukaan ujung atas harus sejajar dengannya; permukaan lainnya harus tegak lurus terhadapnya.

- F. Kemudian ukur lebar yang diperlukan ke atas dari bidang referensi; menentukan garis tengah.

- G. Dipotong secara manual sesuai dengan garis tengah. Simetri didasarkan pada garis tengah; sisa bentuk dipotong sesuai dengan gambar desain.

- H. Terakhir, ratakan dengan amplas tahan air.

Persyaratan: Jenis cetakan memenuhi persyaratan desain dan persyaratan proses, dan permukaannya halus, tanpa celah dan retakan, dan sejauh mungkin tanpa cacat seperti pori-pori dan trakoma.

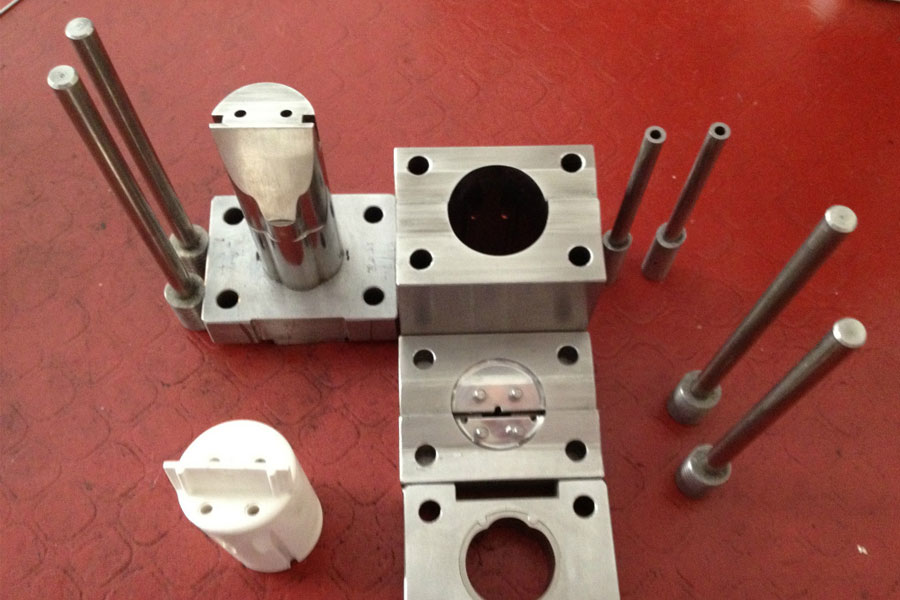

(4) Operasi penyalinan model:

Bahan dan alat yang umum digunakan adalah: pisau bambu, mata pisau gergaji besi, mata pisau gergaji, segitiga penggaris, kuas tulis, kempa minyak, bahan pelepas cetakan, dll.

- A. Bersihkan meja kerja, bersihkan cetakan plester, dan gunakan pensil untuk menggambar garis perpisahan dengan lembut di permukaan model sesuai dengan rencana yang dibuat sebelumnya. Ini adalah langkah yang sangat penting. Prinsipnya adalah atas dasar kemampuan untuk membuka cetakan, semakin sedikit balok semakin baik.

- B. Untuk pemodelan umum, pertama-tama balikkan cetakan besar, gunakan lumpur untuk alasnya, dan lampirkan pemodelan. Menurut garis perpisahan, gunakan pisau bambu untuk menghaluskan permukaan lumpur. Permukaan lumpur harus satu garis di bawah garis perpisahan.

- C. Oleskan release agent secara merata pada cetakan gips, dan perhatikan semua bagian harus terlapisi secara merata dan jangan sampai terlewat.

- D. Gunakan cetakan atau kain kempa minyak untuk menutup tepi luar cetakan, dan jarak dari diameter maksimum cetakan harus sesuai. Umumnya untuk cetakan dengan tinggi 300 mm, ketebalan tepi cetakan sekitar 40 mm. Perhatikan bahwa tidak boleh ada celah pada template atau oil felt. Itu harus diisi dengan lumpur.

- e. Oleskan zat pelepas pada cetakan dan ikat erat dengan klip atau tali. Port grouting dicadangkan sesuai dengan persyaratan pemodelan, yang dapat diremas menjadi bentuk meja bundar untuk digunakan.

- F. Siapkan bubur gipsum dan tuangkan perlahan ke dalam rongga tertutup sampai cetakan terendam dan ditambahkan ke ketebalan yang sesuai. Setelah plester sedikit mengeras, lepaskan cetakan atau kain kempa, dan ratakan bagian luar cetakan dengan pisau gergaji besi.

- G. Untuk membuka mulut di sisi cetakan, Anda dapat menggunakan trapesium, segitiga, lingkaran, dll., untuk mengukir dan menghaluskan, dan itu harus lebar di bagian atas dan sempit di bagian bawah, sehingga cetakan lain dapat dibuka.

- H. Oleskan release agent pada model cetakan, kelilingi dengan template atau oil felt, tuang cetakan lain, dan seterusnya, sampai cetakan terintegrasi dituangkan. Setelah setiap cetakan dituangkan, itu harus dihaluskan dengan pisau gergaji besi tepat waktu. Keran cetakan harus dianastomosis, dan pembagiannya harus simetris.

- Saya. Setelah cetakan dibangun kembali, biarkan selama beberapa waktu, dan setelah reaksi panas gipsum mendingin, cetakan dapat dibuka untuk mengeluarkan cetakan. Jika tidak mudah dibuka, dapat dibuka dengan cara disadap, diseduh air dan cara lainnya. Setelah dibuka, cetakan harus dibilas dengan air untuk menghilangkan zat pelepas di dinding bagian dalam, dan ditempatkan di ruang pengering untuk dikeringkan. Suhu selama pengeringan tidak boleh lebih tinggi dari 60 derajat Celcius untuk mencegah cetakan menjadi bubuk dan terkelupas.

Catatan: Seluruh proses pembuatan cetakan membutuhkan keberanian dan kehati-hatian, dan Anda harus ingat untuk menerapkan agen pelepas, buka mulut, dan ratakan. Cetakan harus halus secara keseluruhan, dengan permukaan yang halus, dan bagian dalam yang halus, dan tidak boleh ada tepi dan gerinda yang beterbangan.

(5) Operasi grouting dan pembentukan:

Cetakan grouting terutama menggunakan karakteristik cetakan gipsum untuk menyerap air, sehingga lumpur teradsorpsi pada dinding cetakan untuk membentuk lapisan lumpur yang seragam, yang mencapai ketebalan yang dibutuhkan dalam jangka waktu tertentu, dan kemudian membuang kelebihan lumpur dan lumpur yang tersisa di cetakan Lapisan kelembaban terus diserap oleh cetakan gipsum dan secara bertahap mengeras, dan setelah pengeringan, volume menyusut dan terpisah dari cetakan, dan diperoleh tubuh kasar yang baik.

- A. Lumpur: Campur lumpur porselen kering dengan air sesuai proporsi. Umumnya, kadar air sekitar 39%. Biarkan selama lebih dari satu hari untuk membuat lumpur porselen menyerap air sepenuhnya. Kemudian tambahkan sekitar 0.3% natrium humat atau gelas air dan aduk. Untuk pulp kimia, tidak boleh ada lumpur atau kotoran di dalam pulp, dan tidak ada air yang bisa ditambahkan sesuka hati.

- B. Ikat cetakan gipsum kering dengan ikat pinggang atau tali, dan letakkan di atas meja datar dengan lubang grouting menghadap ke atas. Gunakan ember grouting untuk menyuntikkan bubur secara perlahan. Perhatikan sambungan cetakan untuk tidak menjalankan bubur, jika ini terjadi Dalam hal ini, perlu menggunakan blok lumpur tepat waktu.

- C. Perhatikan untuk menambahkan bubur setiap saat, dan jangan membuat bubur terlalu banyak tenggelam, untuk menghindari ketebalan peralatan yang tidak merata.

- D. Ketika lumpur teradsorpsi dengan ketebalan tertentu dalam cetakan, biasanya sekitar 3 ~ 5mm untuk menuangkan lumpur. Penuangan harus lambat dan tidak terburu-buru untuk menghindari terkelupasnya lapisan lumpur yang teradsorpsi pada cetakan. Balikkan cetakan dengan lembut untuk menghindari ketidakkonsistenan dalam ketebalan mulut.

- e. Setelah menuangkan bubur, selain bentuk sol luar dan bentuk terbalik yang tidak nyaman, cetakan umumnya diletakkan terbalik di atas meja, yang disebut bubur kosong, dan dibiarkan selama sekitar 5 menit.

- F. Setelah ditempatkan untuk jangka waktu tertentu, umumnya ketika port grouting cetakan dipisahkan dari blanko 0.5 hingga 1 mm, cetakan dapat dibuka dalam urutan penjepitan terbalik, dan blanko dapat dikeluarkan dengan hati-hati.

- G. Potong mulut grouting dari lumpur kosong, potong bagian yang berlebih, dan ratakan garis perpisahan.

- H. Letakkan lumpur di atas palet atau platform, dan keringkan di ruang pengering atau keringkan secara alami untuk digunakan nanti.

Catatan: Tidak ada kotoran yang dapat tercampur dalam lumpur; selama pemasangan, tidak disarankan untuk menyuntikkan terlalu cepat; permukaan internal tubuh harus rata dan halus, dan tidak ada cacat yang jelas seperti blok lumpur yang diperbolehkan; lubang grouting yang dipotong dan lumpur lainnya tidak dapat langsung dimasukkan ke dalam ember bubur grouting.

(6) Hal-hal yang perlu diperhatikan:

- 1. Bubuk gipsum harus ditempatkan di tempat yang kering, dan kantong gipsum harus bersih untuk mencegah residu atau peralatan gipsum bekas tercampur ke dalam kantong.

- 2. Tambahkan air dan gypsum sesuai pesanan.

- 3. Perhatikan memegang alat peraga dengan erat untuk mencegah pisau melompat saat berputar.

- 4. Jenis cetakan memenuhi persyaratan desain dan persyaratan proses, permukaannya halus, tidak ada bukaan dan retakan, dan sejauh mungkin tanpa cacat seperti pori-pori dan trakoma.

- 5. Bersihkan bagian atas meja dan pemotong mesin bubut tepat waktu.

- 6. Saat mengerjakan ulang cetakan, Anda harus selalu mengingatkan diri sendiri untuk menerapkan agen pelepas, membuka mulut, dan meratakannya.

- 7. Setelah cetakan dibangun kembali, permukaan keseluruhan harus halus, permukaan harus rata, dan bagian dalam harus halus (bagian sambungan cetakan tidak boleh dipoles atau dikikis nanti), dan tidak ada tepi dan gerinda diijinkan.

- 8. Tidak ada kotoran yang dapat dicampur ke dalam bubur grouting, dan filter harus digunakan sebelum dapat disuntikkan ke dalam cetakan.

- 9. Saat grouting, injeksikan cetakan secara perlahan, jangan terlalu cepat.

- 10. Permukaan internal badan grouting harus rata dan halus, dan tidak ada cacat yang jelas seperti blok lumpur yang diperbolehkan.

- 11. Port grouting yang dipotong dan puing-puing lumpur lainnya tidak dapat langsung dimasukkan ke dalam grouting barrel, dan harus disaring dan digunakan setelah ukurannya diubah.

Tingkat penyerapan air cetakan plester untuk mesin keramik umumnya antara 38% dan 48%

Bubur gipsum untuk air pembuatan kendaraan: gypsum=1: 1.2~1.4

Bubur gipsum untuk memotong air: gipsum = 1:1.2

Bubur gipsum untuk pembangunan kembali model Air: gypsum=1: 1.4~1.8

Diameter gagang alat bubut adalah 8-10 mm, dan panjangnya sekitar 400 mm

Saat cetakan dikeringkan, suhu tidak boleh lebih tinggi dari 60 derajat Celcius

Pemeliharaan dan pemeliharaan model plester

- 1. Sebelum memasang, saat menekuk dan menyeka cetakan, perlu diperhatikan bahwa permukaan model yang berlawanan harus dibersihkan, dan tepi dan sudut model harus dilindungi untuk mencegah keausan. Semua jenis klem model harus dikencangkan dengan benar. Jika klem kendor, model akan terbuka, dan jika klem terlalu kencang, model akan runtuh.

- 2. Setelah blanko basah dibuka, lumpur yang mengalir pada jahitan harus dibersihkan dengan bahan lunak tepat waktu, jika tidak maka akan menumpuk dan menebal dan menyebabkan model berubah bentuk.

- 3. Penggunaan model basah dalam jangka panjang tidak hanya tidak menjamin kualitas blanko, tetapi juga sangat berbahaya bagi model itu sendiri. Ini akan menyebabkan model menua sebelum waktunya dan sangat mempersingkat masa pakai. Hal ini dikarenakan model memiliki kandungan air yang besar. Garam di dalam model bereaksi secara kimia dengan gipsum dihidrat. CaSO4+Na2CO3=CaCO3↓+Na2SO4 Ini akan menyebabkan korosi yang parah dan kerusakan pada struktur internal model.

- 4. Model basah mudah mengalami deformasi selama proses pengeringan. Model basah yang dihilangkan dan dipekatkan dan dikeringkan harus ditempatkan dengan hati-hati. Yang terbaik adalah tidak menempatkannya di blok. Tepi lumpur harus dibersihkan, klem harus dikencangkan, dan model basah harus ditempatkan dengan wajar. Kencangkan kembali klem, sehingga model yang semula longgar bisa muat sangat rapat. Sebaliknya, deformasi yang lebih serius dapat terjadi. Inilah yang dikatakan para pekerja grouting tua, "cetakan dengan mulut longgar bisa dibuat lebih kencang, dan cetakan dengan mulut rapat bisa kehabisan nat."

- 5. Dalam produksi, kita sering menjumpai fenomena “chalking” pada tahap penggunaan model selanjutnya, yaitu fenomena pulverization dan shedding pada bagian luar model. Alasan fenomena ini terutama karena proses pengeringan model dengan bagian dalam model. Kelembaban bergerak menuju permukaan model. Ketika air menguap ke udara, sebagian kecil dari garam ini diendapkan pada permukaan model dalam bentuk wol alkali, dan sebagian besar dari mereka tetap berada di rongga pada permukaan model.

Seiring berjalannya waktu, garam ini menumpuk dan bereaksi secara kimia dengan model, menyebabkan model hancur. Cara-cara untuk mencegah pulverisasi adalah sebagai berikut:

- Kurangi kecepatan pengeringan model dengan tepat, sehingga kelembaban dapat menguap secara merata dari sekitar model;

- Mengadopsi metode pra-penjepitan dan biarkan model kering di malam hari. Jika model tidak cocok untuk pra-penjepitan karena modelnya basah, kain plastik dapat ditutup di bagian atas inti untuk mencegah sejumlah besar uap air menguap dari puncak;

- Gosok lapisan permukaan pulping luar model untuk meningkatkan permeabilitas udara dan membuat uap air menguap di luar permukaan pulping.

Grouting: Dibuat menjadi bubur cair dengan air, dll., Dan bubur dituangkan ke dalam model plester berpori. Air menembus ke dalam model plester melalui permukaan kontak, membentuk lapisan keras di permukaan. Ini adalah metode pencetakan di mana bentuk permukaan bagian dalam cetakan plester sama dengan bentuk tubuh cetakan. Ini dibagi menjadi metode grout dua sisi (metode grouting padat) dan metode grout satu sisi (metode grouting berongga). Metode ini telah lama digunakan dalam produksi keramik. Persyaratan produksi grouting untuk suhu dan kelembaban lingkungan: Grouting adalah metode pencetakan dengan kemampuan beradaptasi yang luas dan efisiensi produksi yang tinggi. Ini dapat digunakan untuk segala bentuk kompleks atau tidak beraturan yang tidak dapat dicetak dengan metode lain dan produk ban tipis. Ini diproduksi dengan pencetakan, tetapi karena suhu dan suhu memiliki pengaruh besar pada pencetakan kosong, itu berhubungan langsung dengan kualitas dan tingkat kelangsungan hidup produk setengah jadi. Oleh karena itu, suhu dan kelembaban lingkungan harus dikontrol secara ketat selama produksi, dan tindakan yang sesuai harus diambil untuk perubahan musim. .

Persyaratan untuk suhu dan kelembaban lingkungan:

Suhu operasi dalam saniter grouting umumnya dikontrol pada 25℃-37℃. Suhu di malam hari dapat ditingkatkan, tetapi tidak boleh melebihi 50℃, karena permukaan luar tubuh hijau akan mengering terlalu cepat jika melebihi 50℃. Kecepatan pengeringan permukaan bagian dalam tubuh relatif lambat, yang menyebabkan penyusutan tubuh yang tidak merata selama proses pengeringan, sehingga menyebabkan tubuh retak selama proses pengeringan. Selain itu, bentuk cetakan plester rumit, dan kelembaban kering setiap bagian tidak merata. Selama proses pencetakan, mudah menyebabkan cacat seperti makan terlalu cepat dan peningkatan porositas tubuh hijau setelah pencetakan. Suhu operasi dalam pencetakan umumnya dikendalikan pada 50-70%. Jika tinggi, kecepatan pengeringan tubuh hijau terlalu lambat, yang akan mempengaruhi kemajuan normal proses selanjutnya. Jika tubuh hijau terlalu rendah, kecepatan pengeringan akan meningkat, dan kecepatan penyusutan juga akan meningkat, yang rentan terhadap retak, terutama untuk produk dengan cetakan kompleks. berat.

Persyaratan musiman badan grouting:

Kualitas green body yang dibentuk oleh grouting lebih sensitif terhadap perubahan musim, terutama musim semi dan musim gugur memiliki dampak terbesar pada pembentukan green body, karena angin di musim semi dan musim gugur relatif kuat dan udara relatif kering. Dalam kondisi seperti itu, jika langkah-langkah yang wajar tidak diambil, Badan hijau menyebabkan sebagian besar retakan angin pada tahap pembentukan, yang secara serius mempengaruhi hasil badan hijau. Alasan utamanya adalah angin tidak dapat bertiup secara merata ke seluruh bagian green body, menyebabkan pengeringan yang tidak merata di berbagai bagian green body, dan penyusutan lokal yang terlalu cepat dan retak. Oleh karena itu, masalah yang harus diperhatikan selama musim semi dan musim gugur adalah:

- 1. Bengkel cetakan tidak boleh membuka tirai jendela dan pintu untuk mencegah angin luar bertiup langsung ke badan bagian dalam. Jika perlu, semua bagian yang kosong dapat ditutup dengan film, sehingga penyusutan akan seragam selama proses pengeringan.

- 2. Di musim semi dan musim gugur, semprotkan air di sekitar operasi pencetakan sesering mungkin. Tujuan penyemprotan air adalah untuk meningkatkan kelembaban di dalam. Jumlah penyemprotan air yang diperlukan untuk disemprotkan lebih sedikit pada awal musim semi dan musim gugur, dan secara bertahap meningkat, dan perlahan-lahan berkurang ketika mendekati musim panas dan musim dingin, tetapi perhatikan penyemprotan lebih sedikit atau bahkan tidak penyemprotan pada hari berawan dan hujan. Angin musim panas relatif kecil dan kelembabannya relatif tinggi. Anda dapat membuka jendela tanpa menyemprotkan air ke dalam. Di musim dingin, jendela harus dijahit dan direkatkan untuk memastikan suhu internal.

Oleh karena itu, selama kami mengambil tindakan perlindungan yang sesuai dengan perubahan musim dan mengontrol suhu dan kelembaban di lingkungan produksi selama proses produksi, sangat bermanfaat untuk meningkatkan kualitas dan hasil produk.

Tautan ke artikel ini Pengetahuan Dasar Tentang Cetakan Plester Dan Pemodelan Keramik

Pernyataan Cetak Ulang: Jika tidak ada instruksi khusus, semua artikel di situs ini adalah asli. Harap tunjukkan sumber untuk mencetak ulang: https://www.cncmachiningptj.com/,thanks!

Toko PTJ CNC memproduksi suku cadang dengan sifat mekanik yang sangat baik, akurasi dan pengulangan dari logam dan plastik. Tersedia penggilingan CNC 5 sumbu.Pemesinan paduan suhu tinggi jangkauan tidak mendung mesin inconel,mesin monel,Mesin Geek Ascology,Mesin Carp 49,Mempercepat pengerjaan mesin,Mesin nitronic-60,mesin Hymu 80,Permesinan Baja Alat, dll.,. Ideal untuk aplikasi luar angkasa.Mesin CNC menghasilkan bagian dengan sifat mekanik yang sangat baik, akurasi dan pengulangan dari logam dan plastik. Tersedia penggilingan CNC 3-sumbu & 5-sumbu. Kami akan menyusun strategi dengan Anda untuk memberikan layanan yang paling hemat biaya untuk membantu Anda mencapai target Anda, Selamat Datang untuk Menghubungi kami ( penjualan@pintejin.com ) langsung untuk proyek baru Anda.

Toko PTJ CNC memproduksi suku cadang dengan sifat mekanik yang sangat baik, akurasi dan pengulangan dari logam dan plastik. Tersedia penggilingan CNC 5 sumbu.Pemesinan paduan suhu tinggi jangkauan tidak mendung mesin inconel,mesin monel,Mesin Geek Ascology,Mesin Carp 49,Mempercepat pengerjaan mesin,Mesin nitronic-60,mesin Hymu 80,Permesinan Baja Alat, dll.,. Ideal untuk aplikasi luar angkasa.Mesin CNC menghasilkan bagian dengan sifat mekanik yang sangat baik, akurasi dan pengulangan dari logam dan plastik. Tersedia penggilingan CNC 3-sumbu & 5-sumbu. Kami akan menyusun strategi dengan Anda untuk memberikan layanan yang paling hemat biaya untuk membantu Anda mencapai target Anda, Selamat Datang untuk Menghubungi kami ( penjualan@pintejin.com ) langsung untuk proyek baru Anda.

- Pemesinan 5 Sumbu

- Penggilingan Cnc

- Pembubutan Cnc

- Industri Permesinan

- Proses pemesinan

- Pengobatan permukaan

- Pemesinan Logam

- Mesin Plastik

- Cetakan Metalurgi Serbuk

- Die Casting

- Galeri Suku Cadang

- Suku Cadang Logam Mobil

- Suku Cadang Mesin

- Heatsink LED

- Bagian Bangunan

- Suku Cadang Ponsel

- Bagian medis

- Bagian elektronik

- Mesin yang Disesuaikan

- Bagian sepeda

- Mesin Aluminium

- Mesin Titanium

- Mesin Stainless Steel

- Mesin Tembaga

- Pemesinan Kuningan

- Mesin Paduan Super

- Mengintip Mesin

- Mesin UHMW

- Permesinan Unilate

- Mesin PA6

- Mesin PPS

- mesin teflon

- Mesin Inconel

- Permesinan Baja Alat

- Lebih Banyak Materi